Enfiando em um torno

O rosqueamento com torno tem uma vantagem inegável: o rendimento do centro de serviço onde este serviço é praticado aumenta 10 vezes ou mais. Além disso, a máquina comete menos erros da ordem de grandeza do que o trabalhador.

Tipos de linha

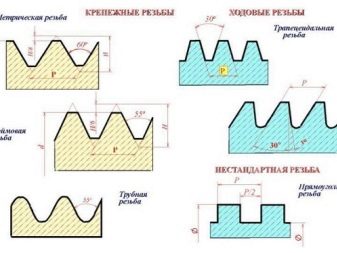

Os blanks de rosca são usados na forma de cilindros e componentes cônicos (cônicos). Por sua vez, a rosca é cortada na forma de uma ranhura helicoidal externa (espiral) ou interna. A estrutura de uma junta roscada é determinada pelo seu perfil. Na prática, vários tipos de perfil são usados:

- triangular;

- retangular;

- trapezoidal;

- confinando;

- arredondado.

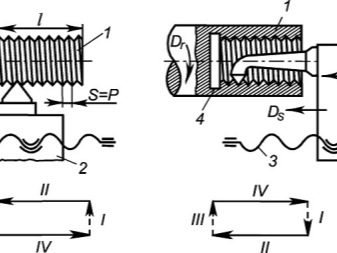

Por sua vez, ranhuras de rosca são feitas em uma ou mais passagens. No primeiro caso, o sulco em espiral é apresentado em uma única versão: apenas suas voltas são adjacentes, outras (acompanhantes) não são utilizadas. O passo da rosca é a distância entre as bordas centrais (reentrâncias) das voltas adjacentes umas às outras. O caminho da ranhura da rosca é determinado multiplicando o passo da rosca pelo número de voltas ou passos de várias ranhuras (se mais de uma for usada).

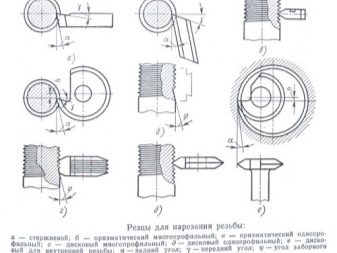

Tendo decidido o tipo de conexão roscada, selecione os cortadores apropriados. Essa ferramenta é uma combinação de haste e peça funcional. O nível de qualidade da rosca do parafuso é determinado pelo desempenho desses componentes. A haste tem uma seção transversal poliédrica geralmente quadrada ou regular para garantir a centralização. É difícil prender a fresa no mandril sem a haste. A peça de trabalho corta uma ranhura helicoidal. Inclui superfícies de corte e arestas vivas. O ângulo de afiação do cortador é determinado pela liga da qual a peça é feita. Principalmente, peças de aço e metais não ferrosos são cortadas. Escolhido o tipo de cortador, dá-se início ao processo tecnológico.

Métodos de fatiamento

Movendo-se ao longo do eixo de rotação, a fresa deixa uma ranhura helicoidal na peça de trabalho. Uma de suas principais características é o ângulo de subida (ascensão). O ângulo entre o eixo imaginário que passa pela ranhura helicoidal e o plano perpendicular ao eixo de rotação da peça é calculado de acordo com o valor do avanço da tocha e a velocidade do acionamento (caixa de engrenagens). O tamanho do passo da rosca é medido enquanto se move ao longo do eixo da peça que está sendo cortada.

Como resultado, o cortador-executor receberá o corte que o cliente solicitou. Ao cortar várias ranhuras (condutores), todas elas são dispostas na forma de ranhuras espirais uniformes. Um exemplo de enfiar um fio multi-start são as garrafas PET e suas tampas de polietileno correspondentes, por exemplo, para óleo de girassol. A diferença entre tampas de garrafa e pinos e porcas é que no primeiro caso a rosca é curta e não contém mais de uma volta.

O passo da rosca para uma ranhura de início único é equivalente ao seu passo, enquanto para uma rosca de múltiplas entradas depende do número de voltas coordenadas, mas independentes. A fabricação de cortadores para roscas simples e múltiplas é regulada pelos padrões de GOST 18876-1973. O mesmo GOST prescreve o corte métrico, não roscas em polegadas. De acordo com essas normas, os cortadores são produzidos na forma de cortadores prismáticos, de haste e redondos.

A linha externa é cortada com um cortador dobrado, e a linha interna é cortada com cortadores retificados e dobrados fixados na estrutura de trabalho. A ponta da tocha é idêntica ao perfil da ranhura helicoidal que deixa para trás. Os cortadores prismáticos são divididos em cortes simples e múltiplos.

O disco, além dessas duas variedades, também é produzido como uma ferramenta separada para uma ranhura roscada interna.

Incisivos

Este projeto, por sua vez, leva em consideração os seguintes parâmetros. O ângulo de ataque do cortador é determinado pelos parâmetros do material do qual a peça é cortada. O valor do ângulo está entre 0 e 250 graus. Quando a ranhura é usinada em peças de liga de aço simples de médio ou baixo carbono, o ângulo frontal é zero. Quanto mais o aço estiver saturado com aditivos de liga, maior será o ângulo escolhido, mas, como regra, não pode ser superior a 100 graus.

Um aumento na tenacidade ao impacto de uma liga de aço força um aumento, um aumento na dureza e fragilidade, pelo contrário, para diminuir este valor. Se você deixar o ângulo para ligas quebradiças visivelmente maior que zero, então aparas e rachaduras aparecerão na peça. É inaceitável usar uma fresa que seja ligeiramente diferente no perfil das arestas de corte da ranhura que você precisará no futuro.

Os ângulos na parte de trás e nas laterais da fresa são tomados de forma que os dentes de corte e as projeções não esfreguem contra o interior da ranhura helicoidal recém-obtida. Apesar do fato de que o aço rápido de dureza especial é usado como material de trabalho, a abrasão das arestas vivas irá gradualmente levar ao seu embotamento, e o cortador será danificado.

Os valores desses ângulos são definidos em ambos os lados com o mesmo valor. No caso em que o ângulo de elevação, do qual depende o bom estado do fio, é selecionado menor que 4 graus, então os ângulos do lado traseiro devem ser ajustados para um valor de 3 a 50. Em um ângulo maior que 4 graus, os mesmos ângulos correspondentes a ele irão parar em um valor de 6 a 8 graus.

Uma ranhura rosqueada interna é cortada em orifícios pré-perfurados na peça. Uma forma alternativa de fazer furos é chata. As peças feitas de aço são finalizadas em uma máquina com pastilhas de metal duro feitas com base nos aços T15K6, T14K8, T15K6 ou T30K4. No caso de rosqueamento em uma peça de ferro fundido, outras fresas de metal duro são usadas: das ligas VK4, B2K, VK6M e VK3M.

Matrizes e torneiras

Machos e matrizes são ferramentas do tipo chave e parafuso, cuja superfície interna é rosqueada em setores equidistantes do eixo central da ferramenta. As seções adjacentes são espaçadas à mesma distância umas das outras. O torno é usado principalmente para cortar roscas métricas. As próprias fresas também não diferem no grande valor do diâmetro das peças para as quais foram projetadas. No caso de usar cortadores projetados para máquina, em vez de corte manual, a sessão de corte é realizada em uma etapa.

A diferença entre os machos da máquina e os simples manuais está na presença de zonas de trabalho de coleta e calibração neles. Quando cortadores convencionais são usados para rosqueamento, o artesão não pode prescindir da presença de ferramentas complementares. Nesse caso, a primeira ferramenta corta a rosca de forma grosseira, suportando 60 por cento da carga, a segunda traz esse desempenho para 90%, a última completa o canal.

Essa combinação pode mudar: o desbaste é executado para três quartos do volume total de trabalho (carga), e o corte final é executado para o último trimestre. A zona de coleta é visivelmente mais longa na fresa de desbaste do que na fresa de acabamento.

O rendimento da máquina de rosqueamento varia nos seguintes valores: até 12 m da ranhura helicoidal (e não o comprimento do canal ou pino sendo cortado) por minuto para peças de aço e até 25 para ferro fundido e todos os tipos de não -metal ferroso.

Para matrizes, o diâmetro da peça difere apenas por pequenos valores do ideal:

- 0,14-0,28 mm - para uma futura rosca com diâmetro de 20-30 mm;

- 0,12-0,24 mm - para um diâmetro de peça de trabalho com uma rosca igual a 11-18 mm;

- 0,1-0,2 mm - para peças de trabalho com um diâmetro de 6-10 mm.

As matrizes são instaladas em um suporte especial localizado no mandril do acionamento do fuso da unidade. Nesse caso, a velocidade de trabalho será:

- 10-15 m por minuto - para metal não ferroso;

- 2-3 m por minuto - para ferro fundido;

- 3-4 m por minuto - para peças de aço.

Para um ajuste suave da matriz na peça de trabalho, a extremidade do pino a ser cortado é afiada a uma altura de não mais do que uma volta da futura rosca. A afiação deve ser uniforme em todos os lados, o ideal é que isso também seja feito em um torno.

Cabeça morta

Bater com uma cabeça de roscar é muito menos frequente do que usar matrizes e torneiras. O tipo de ranhura da rosca não importa. A área de trabalho da cabeça é o componente do pente. Os pentes prismáticos são usados principalmente para rosqueamento interno, enquanto a ranhura externa é cortada com uma ferramenta radial, arredondada ou tangencial. O princípio de operação é baseado na divergência dos componentes de trabalho no curso de retorno. Graças a esta característica, o contato com a ranhura cortada é completamente excluído. Os acessórios de pentear para corte de ranhura de rosca interna são projetados como um elemento que contém um cone. Ao cortar uma rosca externa, são usados componentes de pente de design arredondado, que são elementos simples em execução.

Os pentes arredondados podem ser reusinados para trazer as suas características aos seus valores originais, dos quais podem divergir durante os ciclos de trabalho repetidos. Ao rosquear com um torno, usando elementos de rosca sem-fim ou parafuso como espaços que são visivelmente mais longos do que o originalmente previsto, o mestre instala acessórios de rosqueamento na instalação da pinça do mecanismo giratório, o que permite que ele cumpra pedidos de um volume maior .

Cabeças roscadas são complementadas com cortadores simples ou elementos em forma de copo.

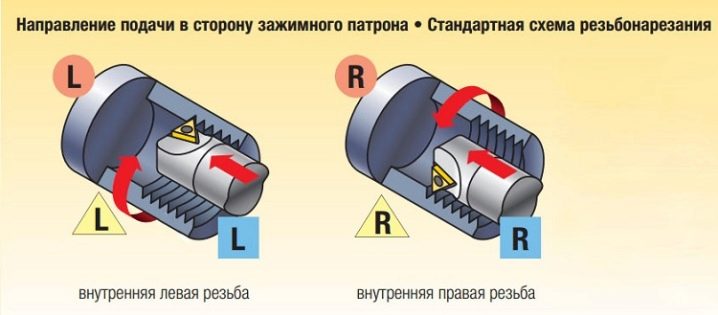

Erros comuns

Ao enrolar uma rosca num torno, seja canhoto ou destro, bem como ao utilizar uma máquina-ferramenta CNC, utiliza-se uma ferramenta de gabarito, graças à qual é possível realizar este processo de forma ampla fluxo. O componente plano do componente do template define o passo da ranhura da rosca. Componentes calibrados com alimentação contínua e sem alimentação são usados para obter o controle mais completo sobre o fatiamento. O primeiro assume um perfil com comprimento padrão, o segundo - um perfil mais curto, o que permite que você tenha certeza de que o diâmetro médio da peça é consistente. Se manuseado descuidadamente, o trabalho descuidado levará à formação de defeitos na superfície áspera.

Após a sessão de usinagem da peça (reforço, tarugo de tubo), verifique o diâmetro por meio de um micrômetro roscado. Este instrumento deve ser configurado de acordo com um padrão de referência para garantir a precisão do teste. Antes de verificar se a rosca corresponde ao diâmetro indicado, limpe a canaleta e a sujeira que acabou de fazer com a ferramenta.

Certifique-se de usar óleo industrial ou de motor. Não use a ferramenta seca; o superaquecimento da matriz, macho ou cabeça da rosca danificará a tocha que está sendo usada. Mesmo as ferramentas que são vitoriosas e com grão de diamante se deterioram quando o calor é liberado de 900 graus.

Para obter informações sobre como cortar linhas em um torno, veja o próximo vídeo.

O comentário foi enviado com sucesso.