Tudo sobre argamassa chamotte

Argamassa Fireclay: o que é, qual a sua composição e características - as respostas a estas perguntas são bem conhecidas dos fabricantes de fogões profissionais, mas os amadores devem conhecer melhor este tipo de materiais de alvenaria. À venda podem ser encontradas misturas secas com a designação MSh-28 e MSh-29, MSh-36 e outras marcas, cujas características correspondem plenamente às tarefas definidas para a composição do refratário. Para entender por que a argamassa de argila refratária é necessária e como usá-la, instruções detalhadas para o uso desse material ajudarão.

O que é isso

A argamassa Fireclay pertence à categoria de argamassas de uso especial usadas no negócio de fornos. A composição distingue-se pelas altas propriedades refratárias, tolera melhor o aumento da temperatura e o contato com o fogo aberto do que as argamassas de cimento-areia. Inclui apenas 2 ingredientes principais - pó de chamotte e argila branca (caulim), misturados em certa proporção. A tonalidade da mistura seca é marrom, com uma fração de inclusões cinza, o tamanho das frações não ultrapassa 20 mm.

O objetivo principal deste produto - realização de alvenaria com tijolos refratários de argila refratária. Sua estrutura é semelhante à da própria mistura. Isso permite obter maior adesão, elimina rachaduras e deformações da alvenaria. Uma característica distintiva da argamassa chamotte é o processo de endurecimento - não congela, mas é sinterizada com tijolo após exposição térmica. A composição é acondicionada em embalagens de diversos tamanhos, sendo que no dia a dia as opções de 25 e 50 kg a 1,2 tonelada são as mais procuradas.

As principais características da argamassa de argila refratária são as seguintes:

- resistência ao calor - 1700-2000 graus Celsius;

- encolhimento na ignição - 1,3-3%;

- umidade - até 4,3%;

- consumo por 1 m3 de alvenaria - 100 kg.

Argamassas refratárias são fáceis de usar. As soluções deles são preparadas à base de água, determinando suas proporções com base nas condições de alvenaria especificadas, requisitos para sua retração e resistência.

A composição da argamassa de argila refratária é semelhante à de um tijolo do mesmo material. Isso determina não apenas sua resistência ao calor, mas também outras características.

O material é totalmente seguro para o meio ambiente, não é tóxico quando aquecido.

O que é diferente da argila fireclay

As diferenças entre a argila chamotte e a argamassa são significativas, mas é difícil dizer qual material faz o melhor trabalho. A composição específica é de grande importância aqui. A argamassa Fireclay também contém argila, mas é uma mistura pronta com agregados já incluídos. Isso permite que você prossiga imediatamente com o trabalho com a solução, diluindo-a com água nas proporções desejadas.

Argila Firec - um produto semiacabado que requer aditivos. Além disso, em termos de grau de resistência ao fogo, é notavelmente inferior às misturas prontas.

A argamassa tem características próprias - deve ser utilizada apenas em tandem com tijolos refratários, caso contrário a diferença de densidade do material durante a retração pode levar à fissuração da alvenaria.

Marcando

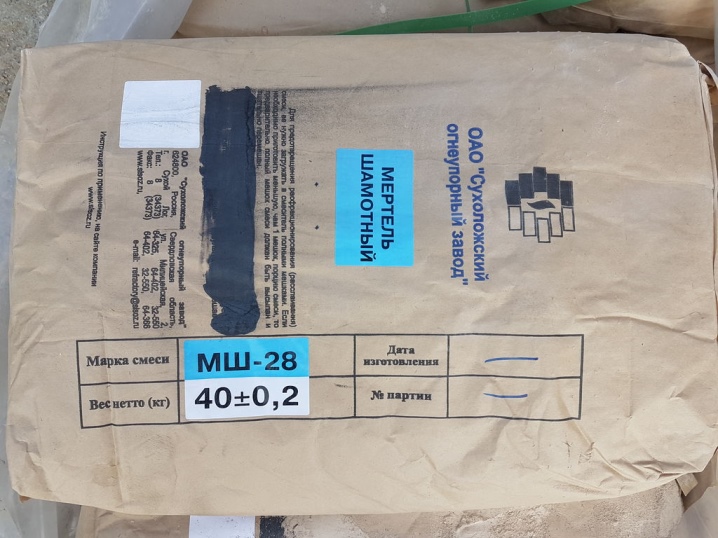

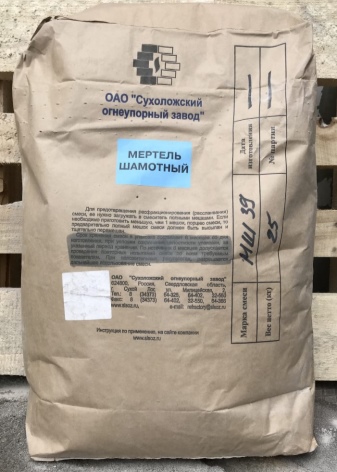

O morteiro de argila é marcado com letras e números. A mistura é designada pelas letras "MSh". Os números indicam a porcentagem dos componentes. Com base em partículas de aluminossilicato refratárias, são produzidas argamassas plastificadas com outras marcações.

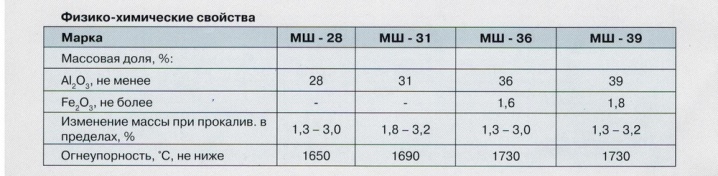

Quanto mais alto for o número especificado, melhor será a resistência ao calor da composição acabada. O óxido de alumínio (Al2O3) fornece à mistura as características de desempenho especificadas. Os seguintes graus de argamassa refratária são padronizados pelas normas:

- MSh-28. Uma mistura com um teor de alumina de 28%. É usado para colocar fornalhas para fogões domésticos, lareiras.

- MSh-31. A quantidade de Al2O3 aqui não excede 31%. A composição também está focada em temperaturas não muito altas, é usada principalmente no dia a dia.

- MSh-32. A marca não é padronizada pelos requisitos da GOST 6237-2015, ela é fabricada de acordo com a TU.

- MSh-35. Argamassa de argila refratária à base de bauxita. O óxido de alumínio está contido em um volume de 35%. Não há inclusões de lignossulfatos e carbonato de sódio, como nas demais marcas.

- MSh-36. A composição mais difundida e popular. Combina resistência ao fogo superior a 1630 graus com um teor médio de alumina. Ele tem a menor fração de massa de umidade - menos de 3%, tamanho da fração - 0,5 mm.

- MSh-39. Argamassa Fireclay com refratariedade acima de 1710 graus. Contém 39% de óxido de alumínio.

- MSh-42. Não padronizado pelos requisitos GOST. É utilizado em fornos onde a temperatura de combustão chega a 2.000 graus Celsius.

Em algumas marcas de argamassa de argila refratária, é permitida a presença de óxido de ferro na composição. Pode estar contido nas misturas MSh-36, MSh-39 na quantidade não superior a 2,5%. Os tamanhos das frações também são normalizados. Assim, a marca MSh-28 é considerada a maior, os grânulos chegam a 2 mm em um volume de 100%, enquanto nas variantes com maior refratariedade, o tamanho de grão não ultrapassa 1 mm.

Instruções de uso

Uma solução de argamassa refratária pode ser amassada com base em água comum. Para fornos industriais, a mistura é feita com aditivos especiais ou líquidos. A consistência ideal deve se parecer com creme de leite líquido. A mistura é realizada manualmente ou mecanicamente.

É muito simples preparar adequadamente a argamassa de argila refratária.

É importante atingir um tal estado da solução que permaneça flexível e elástica ao mesmo tempo.

A composição não deve delaminar ou perder umidade até que se junte ao tijolo. Em média, o preparo de uma solução para o forno leva de 20 a 50 kg de pó seco.

A consistência pode variar. As proporções são as seguintes:

- Para alvenarias com costura de 3-4 mm, prepara-se uma solução espessa a partir de 20 kg de argamassa chamotte e 8,5 litros de água. A mistura é semelhante a creme de leite viscoso ou massa.

- Para uma costura de 2-3 mm, é necessária uma argamassa semi-grossa. O volume de água para a mesma quantidade de pó é aumentado para 11,8 litros.

- Para as costuras mais finas, a argamassa é amassada muito fina. Para 20 kg de pó, são até 13,5 litros de líquido.

Você pode escolher qualquer método de cozimento. Soluções espessas são mais fáceis de misturar manualmente. Os misturadores de construção ajudam a dar homogeneidade aos líquidos, garantindo uma conexão uniforme de todos os componentes.

Como a argamassa seca produz poeira forte, recomenda-se o uso de máscara protetora ou respirador durante o trabalho.

É importante saber que primeiro a matéria seca é despejada no recipiente. É melhor medir o volume imediatamente para que você não precise adicionar nada durante o processo de amassamento. A água é vertida em porções, é melhor tomar água mole e purificada para excluir possíveis reações químicas entre as substâncias. A mistura finalizada deve ser homogênea, sem grumos e outras inclusões, suficientemente elástica. A solução preparada é mantida por cerca de 30 minutos, então a consistência resultante é avaliada, se necessário, diluída novamente com água.

Em alguns casos, a argamassa de argila refratária é usada sem tratamento térmico adicional. Nesta versão, a metilcelulose está incluída na composição, o que garante o endurecimento natural da composição ao ar livre. A areia chamotte também pode atuar como componente, o que permite excluir a fissuração das costuras de alvenaria. É estritamente proibido o uso de aglutinante de cimento em formulações à base de argila.

A solução para o endurecimento a frio da mistura é preparada da mesma maneira. Uma espátula ajuda a verificar a consistência correta. Se, ao ser deslocada para o lado, a solução se rompe, não é elástica o suficiente - é necessário adicionar líquido. O escorregamento da mistura é sinal de excesso de água, recomenda-se aumentar o volume do espessante.

Características de alvenaria

A argamassa pronta só pode ser colocada sobre uma superfície previamente livre de vestígios de antigas misturas de alvenaria, outros contaminantes e vestígios de depósitos de calcário. É inaceitável usar tais composições em combinação com tijolos ocos, blocos de construção de silicato. Antes de colocar a argamassa de argila, o tijolo é bem umedecido.

Se isso não for feito, o aglutinante evaporará mais rápido, reduzindo a resistência da ligação.

A ordem de colocação possui as seguintes características:

- A fornalha é formada em filas, de acordo com um esquema previamente preparado. Antes, vale a pena fazer um teste de instalação sem solução. O trabalho sempre começa na esquina.

- Uma colher de pedreiro e uma junta são necessárias.

- O preenchimento das juntas deve ocorrer ao longo de toda a profundidade, sem a formação de vazios. A escolha de sua espessura depende da temperatura de combustão. Quanto mais alto, mais fina deve ser a costura.

- O excesso de solução saliente na superfície é removido imediatamente. Se isso não for feito, será muito difícil limpar a superfície no futuro.

- O rejuntamento é feito com pano úmido ou escova de cerdas. É importante que todas as partes internas dos canais, fornalhas e outros elementos sejam o mais suaves possível.

No final das obras de alvenaria e espátula, os tijolos refratários são deixados a secar em condições naturais com argamassa.

Como secar

A secagem da argamassa de argila refratária é realizada por acendimentos repetidos da fornalha. Sob ação térmica, os tijolos e argamassas fireclay são sinterizados, formando ligações fortes e estáveis. Neste caso, a primeira ignição pode ser realizada no máximo 24 horas após o término do assentamento. Depois disso, a secagem é realizada por 3-7 dias, com uma pequena quantidade de combustível, a duração depende do tamanho do forno. A ignição é feita pelo menos 2 vezes ao dia.

Durante o primeiro acendimento, a quantidade de lenha é colocada, correspondendo a uma duração de queima de cerca de 60 minutos. Se necessário, o fogo é suportado adicionalmente pela adição de materiais. A cada vez subsequente, os volumes de combustível queimado são aumentados, alcançando a evaporação gradual da umidade dos tijolos e juntas de alvenaria.

Um pré-requisito para uma secagem de alta qualidade é manter a porta e as válvulas abertas - para que o vapor saia sem cair na forma de condensado quando o forno esfriar.

Uma argamassa completamente seca muda de cor e fica mais dura. É importante estar atento à qualidade da alvenaria. Não deve rachar, deformar-se com o correto preparo da solução. Se não houver defeitos, o recuperador pode ser aquecido normalmente.

Como colocar tijolos de argila refratária usando uma argamassa, você pode aprender com o vídeo a seguir.

O comentário foi enviado com sucesso.