Argila de forno

As etapas da construção do forno não toleram desvios das normas aceitas, devendo o material de encadernação estar de acordo com as mesmas. A resistência e durabilidade da estrutura dependem da qualidade da argamassa de alvenaria.

Peculiaridades

A argila é usada como matéria-prima em fornos desde os tempos antigos. Para preparar a solução correta, é necessário observar a precisão da seleção e do balanceamento dos componentes.

- Argila. A parte principal, é ela quem dá a viscosidade da solução, resistência ao calor, resistência ao fogo. Nem todos os tipos são adequados para cozinhar: diferentes raças contêm muitas impurezas que afetam o resultado. Como se livrar deles nem sempre é possível, fazer isso é muito problemático. Um dos parâmetros importantes na construção de um recuperador é a sua impermeabilidade, ou seja, a estanqueidade. Portanto, a argila deve ser verificada, suas qualidades são testadas: o material possui três indicadores de teor de gordura - teor de gordura normal, médio e alto.

- Areia. O segundo ingrediente mais importante. Você mesmo pode conseguir, mas ao mesmo tempo precisa se lembrar dos requisitos: deve ser homogêneo e isento de impurezas, o que significa que deve ser limpo e peneirado. Os especialistas preferem a areia do rio, por considerá-la a mais limpa.

- Água. Você não precisa tratá-lo com desdém - ele não deve conter inclusões estranhas. Você pode usar apenas um líquido limpo bem sedimentado, caso contrário isso levará inevitavelmente a uma diminuição da qualidade do lote e do resultado final quando aquecido a altas temperaturas. A melhor opção é beber água.

Na hora de se preparar para o trabalho, é aconselhável ter todos os componentes com uma boa margem. Será necessário para misturar amostras, substituir a solução, se for de má qualidade. A pasta de argila de qualidade é um material refratário que pode resistir à exposição a chamas abertas. No entanto, é bastante limitado em escopo. Os mais adequados para a sua utilização são a fornalha, a chaminé e outros elementos estruturais que acumulam calor.

A argila é caracterizada por uma adesão confiável e permanece eficaz por muitas décadas, mesmo sob cargas intensas de até 1000ºC.

A argamassa de argila tem várias vantagens.

- Amizade ambiental. Na composição, apenas componentes naturais seguros são usados que não emitem substâncias perigosas para o homem e o meio ambiente.

- Disponibilidade. Todos os componentes podem ser encontrados perto de habitações humanas, é fácil de obter e fazer um lote com as próprias mãos. Além disso, estão à venda misturas prontas.

- Desmontagem fácil. Se você precisar consertar o forno ou sua seção, não precisará despender esforços significativos. A mistura seca separa-se bem dos tijolos, deixando-os limpos e intactos.

No entanto, existem condições que são necessárias para obter uma mistura de forno de alta qualidade que pode servir para revestir um porco. Eles tornam possível usar a mistura resistente ao calor resultante. A argila boa para fogões e lareiras é extraída a uma profundidade de cerca de 5 metros - é lá que se localizam as camadas de matéria pura, sem impurezas orgânicas.

As composições a partir dele são revestidas na parte externa de estruturas de aquecimento, utilizadas para gesso. A argila é indispensável nos fogões para casas e chalés de verão. Infelizmente, a preparação de um fichário que atenda a todos os requisitos exigirá muito esforço e tempo.

Métodos de controle de qualidade

Fabricantes de fogão experientes nunca usam uma solução sem verificar seus indicadores de qualidade. Acontece assim: a pasta de argila acabada é aplicada na espátula e virada. Uma solução de boa qualidade não cairá. O grau de teor de gordura é determinado da mesma forma: se a composição for gorda, então ela adere bem à lâmina de construção. Se o teor de gordura não for suficiente e a quantidade de areia na pasta for ultrapassada, a solução cairá, separando-se da superfície da lâmina.

Método de secagem

A tecnologia é simples e nada complicada. O mestre amassa 5 peças-teste de pasta de argila, rola uma pequena bola de cada uma e amassa-a em um bolo. A maneira mais fácil de fazer isso é colocar o pãozinho na palma da sua mão e pressionar para baixo com os dedos da outra mão. Todos os koloboks são marcados com a porcentagem de areia.

Os bolos resultantes são deixados para secar, o que levará de 2 a 3 dias. Após o término do período, são examinados quanto a rachaduras e resistência - o bolo deve permanecer intacto ao ser espremido. Em seguida, cada peça é jogada no chão: uma composição de alta qualidade não deve desmoronar.

Com base nos resultados da pesquisa, a proporção ideal de ingredientes é determinada.

Com a ajuda da veselka

O especialista precisa saber o grau de teor de gordura da argila antes de começar a preparar o lote. Para isso, ele usa cerca de 2 kg de material, misturando-o com água. A solução resultante é misturada com uma pá de madeira, examinando-a cuidadosamente.

- Uma grande camada de argila aderida indica um alto teor de gordura. Se necessário, baixa-se aumentando a quantidade de areia.

- Se permanecerem pequenos pedaços de argila na barra, isso é um indicador da composição ideal, o que significa que não é necessário adicionar areia.

- Se a veselka for coberta com uma película de argila, isso indica uma composição pobre e indica a necessidade de adicionar mais argila oleosa.

Com tábuas

Uma forma absolutamente simples: pequenas bolas de cerca de 3 cm de diâmetro são enroladas da pasta de argila acabada. Cada bola é colocada entre duas tábuas com superfície lisa, apertando gradativa e suavemente, verificando periodicamente o resultado. Se a bola quebrar imediatamente após a compressão, isso indica que a mistura é fina e não contém gordura. Quando ocorre rachadura quando comprimido ao meio, isso é um indicador de muito conteúdo de gordura. A melhor opção quando a bola é achatada, mas não destruída.

Outros métodos

Um pouco mais de detalhes sobre o método de 5 partes mencionado acima. É necessário misturar 5 partes com uma composição diferente da solução de argila:

- o primeiro consiste em uma argila;

- ao segundo - acrescente 25% de areia peneirada;

- na terceira parte, a areia já é quase a metade;

- para o quarto, a areia ocupa mais da metade da composição:

- um quinto é 75% areia e 25% argila.

Todas as partes são amassadas separadamente, levando ao estado de uma pasta densa. Eles regulam a qualidade da pasta com água e areia. A prontidão pode ser determinada pelo toque - se a composição não permanecer nas palmas, então está pronta. Além dos métodos acima, a argila do forno também é testada antes do assentamento. Não importa o quanto a alma resista a isso, é melhor refazer a solução pronta do que dobrar um fogão de baixa qualidade e então desperdiçar energia, tempo e dinheiro corrigindo erros.

A composição é verificada da seguinte forma: retire-a com a mão e esfregue-a entre os dedos. Uma pasta escorregadia e oleosa indica uma boa qualidade da solução aglutinante.

Existe outra maneira, mas apenas um fabricante de fogões com larga experiência pode usá-la - verificando de ouvido a prontidão da composição.

Se a solução farfalhar e ficar bem atrás da pá, ela está pronta.

Como escolher?

A qualidade da composição da argila de trabalho é determinada pelo teor de gordura da argila e é dividida em três tipos.

- Argila gordurosa. O material mais plástico.Porém, ao secar, muda seu desempenho: começa a trincar, diminui significativamente de volume, afetando negativamente a integridade e a estanqueidade das estruturas do forno - elas são deformadas e destruídas.

- Gordura média. A melhor opção, o sonho de qualquer fogão. Quando seco, esse material não encolhe muito e não está sujeito a rachaduras. A composição de uma base de gordura média tem bons indicadores em todos os parâmetros de adesão, força, resistência ao calor e higroscopicidade.

- Argila fina. A pior qualidade são as taxas de adesão extremamente baixas. Distingue-se pelo ressecamento excessivo, forte tendência a fissuras, que inevitavelmente leva à deformação de toda a estrutura.

É muito difícil encontrar uma base de qualidade e é um grande sucesso do mestre fogareiro, que ele valoriza, às vezes guarda um segredo. Como já foi mencionado, a argila verdadeiramente pura está a uma profundidade de pelo menos 5 metros. É desprovido de impurezas orgânicas estranhas, que são ricas nas camadas superiores. O uso de argila das camadas superiores é garantia de um produto de baixa qualidade.

Vários tipos de argila são usados por fabricantes de fogões especializados.

- Argila vermelha. Ele pode suportar temperaturas de até 1100 ° C, é usado para definir o corpo do forno.

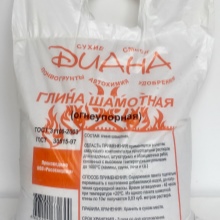

- Argila refratária. É necessário como uma solução vinculativa para colocar fornalhas e chaminés - os locais mais quentes.

- Calcário. A sua resistência ao fogo não é muito boa - pode suportar apenas cerca de 450-500ºC, é usada para a construção de uma base de forno e uma chaminé localizada acima do nível do telhado.

A composição argila-cal é usada para gesso. Também existe a argila branca, também é adequada para argamassas resistentes ao calor, é utilizada para assentar fogões a lenha com uma temperatura de forno não superior a 1000 ° C.

Como pode ser visto na lista acima, a argila fireclay é um material versátil e pode ser usado na fabricação de fornos com uma ampla variedade de condições de temperatura.

Além disso, existem soluções prontas à venda que facilitam muito a tarefa para os fabricantes de fogões inexperientes.

Como preparar argila para amassar?

Cada mestre tem seu próprio método comprovado de misturar uma solução de alta qualidade, mas agora falaremos sobre o mais simples que um iniciante pode usar no complexo negócio de construção de fornos.

Então, como fazer pasta de argila sem erros? O método descrito é conveniente tanto para estreantes no ramo de fogões, quanto para quem constrói um forno de tijolos para si, pela única vez, e não o fará no futuro. Ao mesmo tempo, não se deve esquecer que hoje existem misturas prontas em embalagens no mercado de construção. A compra de matéria-prima na quantidade necessária e as instruções em anexo permitem que você não pense em procurar componentes no bairro vizinho. No entanto, para aqueles que decidiram se dedicar profissionalmente à instalação de fornos, isso acarretará um aumento nos custos de produção e, portanto, uma diminuição nas receitas.

Tendo obtido todo o necessário para amassar, entregando-o ao destino, o barro é disposto em um recipiente preparado, seja um barril ou uma grande banheira artesanal. Em seguida, deve ser embebido com água - a proporção mínima dos componentes é de 1: 4, onde há mais água do que argila. Essa imersão dura de 1 a 2 dias. Após o término do período, a composição é misturada até a obtenção de uma massa homogênea (polpa). A maneira mais fácil de fazer isso é com um misturador de construção. A solução resultante é filtrada através de uma malha especial com células de 3x3 mm, peneirando até as menores impurezas e seixos com esta técnica.

Nem sempre é possível conseguir areia de rio, às vezes é mais fácil comprá-la. Neste caso, é necessário garantir que o material utilizado não só esteja limpo, mas também seco. A areia infundida com umidade não permitirá que você faça uma solução aglutinante de alta qualidade. Portanto, deve ser seco e, em seguida, passado por uma peneira de malha fina.

Como preparar a solução corretamente?

Chegando a uma parte tão crucial, é preciso entender - não há proporções exatas, tudo depende da própria matéria-prima, e seus indicadores variam constantemente dependendo do local de produção, do clima, da época em que foi retirado da pedreira , e muitos outros fatores. Isso terá de ser feito de forma independente e no local. além do mais a argila já contém areia em sua composição, da qual depende seu teor de gordura: se o percentual for pequeno, a matéria-prima é a gordura, se os indicadores forem altos, essa matéria-prima é considerada magra.

Disto segue a diferença de proporções - de 1: 2 a 1: 5 por volume.

Para que a argamassa para alvenaria tenha um teor ideal de gordura, é necessário encontrar a proporção correta. Como amassar a composição do ensaio e determinar os indicadores desejados foi descrito acima. Outra forma de mixagem experimental, mais simples e não muito demorada:

- um pequeno recipiente é preenchido com a composição em um terço;

- então despeja areia, tudo se mistura com a adição de água, se necessário;

- depois verificam a consistência, pegando um pouco na espátula e virando, a massa não deve cair, mas quando a lâmina é girada a 90 graus, uma solução de alta qualidade desliza da superfície.

Quando a massa preparada se comporta como descrito, significa que foi feita corretamente e as proporções resultantes são utilizadas para trabalho posterior. Se a composição cair de um instrumento invertido, é necessário enriquecê-lo com argila e reavaliar, atingindo a proporção ideal de componentes. A massa aderida à espátula indica a necessidade de adicionar areia.

Uma composição muito oleosa tende a rachar, e uma magra ficará frágil.

Quanto à medida da água, ela também é determinada empiricamente. Uma mistura muito espessa não é capaz de preencher bem os poros do tijolo, então as costuras serão grossas, mas pouco confiáveis. A solução líquida simplesmente se espalha durante o processo de assentamento, não é capaz de fornecer a adesão normal e porções adicionais não serão capazes de ajudar. Como resultado, haverá um consumo excessivo de matéria-prima, mas a costura permanecerá frágil. Por isso, deve-se verificar sempre a qualidade da argamassa, por exemplo, passando o lado plano da espátula sobre ela.

- Se a composição for muito espessa, a espátula deixa um rastro intermitente. Você precisará adicionar um pouco de água e mexer a solução.

- A trilha após a espátula flutua muito rapidamente nas laterais - um indicador de uma quantidade excessiva de água. É necessário dar um tempo para a mistura se assentar, depois escorrer o excesso de água.

- Com uma solução devidamente preparada, o traço permanece claro por muito tempo.

Observação!

Para preparar uma mistura de areia e argila em casa, é melhor usar água “macia” com baixo teor de sal, caso contrário, aparecerão como manchas brancas na superfície da alvenaria seca. Se a caiação não for planejada, isso prejudicará seriamente a aparência da estrutura acabada.

Se o construtor estiver confiante em si mesmo, ele pode determinar a qualidade da argamassa usando a percepção tátil. A mistura é esfregada na mão - se uma camada homogênea e ligeiramente áspera se formou nos dedos, a solução está pronta. Em termos de consistência, a composição deve ser semelhante ao creme de leite espesso. Se a proporção for escolhida corretamente, a estrutura será confiável e durável. Para diluir a composição e massajar a superfície, é necessário adicionar um pouco mais de água.

O que pode ser adicionado para durabilidade?

Para aumentar a força da solução, muitos adicionam sal, o que aumenta sua confiabilidade. Proporções aproximadas: adicione 1,5–2 kg a 1 balde de massa pronta. A solução com sal levará mais tempo para secar a estrutura, mas após a queima ela se tornará mais sólida e durável.

Além de sal, cal e cimento podem ser adicionados à solução de argila. Uma solução semelhante é adequada para colocar a parte superior da chaminé e a fundação do forno, uma vez que o cimento pode suportar temperaturas de apenas 200-250 graus.

Instruções de uso

A primeira coisa a fazer para engessar o fogão é tirar a solução velha, varrer o pó, limpar a sujeira.O reboco é iniciado após o aquecimento do forno. Algoritmo de ações.

- A superfície a ser tratada é abundantemente umedecida com água.

- Em seguida, uma camada inicial é aplicada, chamada de spray. Para isso, prepare uma solução com uma consistência mais líquida e jogue duas camadas no forno com uma escova ou vassoura. A segunda camada é aplicada após a primeira já ter endurecido um pouco. Isso é necessário para cobrir toda a superfície sem rachaduras. Antes de aplicar as próximas camadas, é necessário hidratar a anterior.

- Para evitar fissuras na superfície, deve ser rebocada com uma rede de reforço, que é fixada com pregos.

- Depois que a tela é fixada, ela é coberta com uma camada de pasta de argila líquida como um solo, quase falante.

- Após a secagem do primer, a camada de base é aplicada com uma espessura de 2–5 mm. Se houver uma necessidade urgente de um revestimento mais espesso, o processo é dividido em 2 etapas - a primeira camada seca e a próxima é aplicada. Este é o maior consumo da mistura ao trabalhar com a superfície.

- E a última, camada final, projetada para criar uma superfície perfeitamente plana, a chamada "capa" com uma espessura de 2–5 mm. Utiliza-se uma consistência mais líquida, aquela que foi preparada para pulverização.

Como agora está claro, a preparação de uma mistura de argila (solução) é um processo simples.

É muito mais difícil colocar um fogão, onde são necessários cuidados especiais e cumprimento das regras necessárias. Quaisquer erros na sequência de trabalho são inaceitáveis e podem resultar no mau desempenho da estufa. Isso é especialmente importante para iniciantes.

Para obter informações sobre como fazer argamassa de argila para assentar um fogão, veja o próximo vídeo.

O comentário foi enviado com sucesso.